未来のハイブリッドドライブトレイン 電気的DNAを最大限発揮する革新的ハイブリッドトランスミッション

Thomas Eckenfels | Nils Fischer | Steffen Lehmann | Ulrich Neuberth | Dierk Reitz

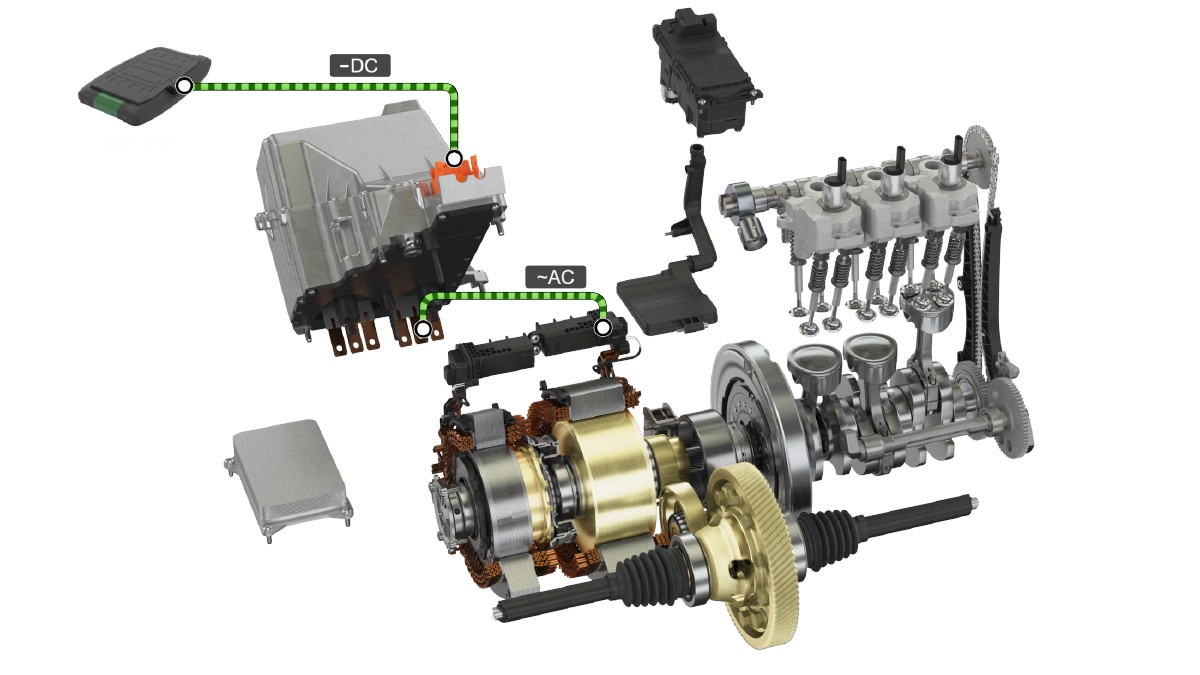

パワートレインの電動化が進み、トランスミッションはモータと機械部品の組み合わせとする考えが広まりつつある。この新しいトランスミッションを市場ニーズに適応させる作業は、「好機」と「挑戦」の両方の側面を持った課題だと言える。では、完璧なハイブリッドトランスミッションとはどのようなものなのか?シェフラーは、シリーズ方式とパラレル方式の双方の作動が可能な革新的ハイブリッド専用トランスミッションを開発、これは これまで電気自動車でしか得られなかった運転感覚をハイブリッド車で実現させるものだ。このトランスミッションは2つのモータ、多板クラッチ、そして固定ギヤ比の3つのギヤセットで構成され、従来のハイブリッドトランスミッションと比較してシステム全体の複雑性を軽減させている。基本的にはフロント配置の横置きトランスミッションであり、フルハイブリッド車およびプラグインハイブリッド車に適用されるように設計されている。またコンベンショナルな駆動システムにおけるさらなる電動化を促進する、 P1およびP2ハイブリッド用モジュールの開発も並行して進められている。

ハイブリッド – その次は?

車両のテールパイプエミッションの排出量に焦点を当てた規制の導入は、電動パワートレイン市場の発展に大きな影響を及ぼしてきた。欧州連合は「欧州グリーンディール」を発表し、2035年以降に販売される新車はすべて排出量ゼロとする方針を打ち出している[1]。欧州以外の地域については、排出量目標は各国で異なる。例えば、米国カリフォルニア州は、欧州同様2035年までに新車の100%に排出量ゼロを要請[2]しているが、そのうちの20%はプラグインハイブリッド車を認める。一方、アジア市場の多くの国々では、2030年のCO2排出量目標を定めるにとどまっている。排出量削減に向けた意識の違いは、エンドユーザー間ではさらに広がる。コストや運転の快適性、そして充電・給油のしやすさといった要素も加わり、彼らの行動にさまざまな影響を与えるからだ。消費者の行動は非常に多様であり、購入時のインセンティブや、都市部でのエンジン搭載車両に対する使用規制等の影響を受ける可能性がある。このような背景からシェフラーでは、プラグインハイブリッド/マイルドハイブリッドを含めたハイブリッド車が2030年までに世界市場に占める割合は約40%になると予測する。ハイブリッド駆動システムの市場は2030年まで安定的に拡大するが、その後はバッテリ技術の進歩や充電インフラの整備により、徐々に縮小していくものと考えられる。他方インドやインドネシアなどの成長市場にとって、ハイブリッド駆動システムは運輸部門におけるCO2排出量を削減する手段として非常に魅力的な選択肢であることに変わりはない。シェフラーでは、2035年までの新規登録車両の約30%がハイブリッド駆動になると予測する(図1)。

プラグインハイブリッド方式が果たす役割は、各地域の関連法規によって異なる。プラグインハイブリッドは、特に走行のほとんどを電気でまかなうことができる場合には、コストメリットに優れた駆動方式だといえる。この要件を満たすために、EV走行による航続距離を、将来的には少なくとも100kmは確保することが必要である。また、プラグインハイブリッド車はエンジンを使用することも可能であり、ドライバーは充電インフラに頼ることなく、長距離を走行することができる。この点を勘案すれば、継続的なコスト低減が条件にはなるものの、世界の地域によってはプラグインハイブリッド方式が優先的な選択肢となることも考えられる。

シェフラーは、ハイブリッド車の多様な要件に対応する、多彩な駆動システムを提供している(図2)。

後輪に電動アクスルを持つP4方式では、P0/P1方式のようなフロントエンドトポロジのシステムとの組み合わせにより全輪駆動が可能になる。これにより効率性の向上に加え、特にパフォーマンスやトラクションが向上する。シェフラーはこれらの技術の量産を2019年に開始した。既存の技術[3]が基礎となり、パフォーマンスの向上や資源利用の削減を中心とした多くのソリューション開発につながっている[4]。また、トルクベクタリング技術による車両の旋回性能の向上など、さまざまな駆動技術の開発も進む。シェフラーは全輪駆動の効率性を向上する電動アクスルのデカップリング機構も提供している。

シェフラーは、エンジンとトランスミッションの間(P1またはP2、図3)に配置する高電圧ハイブリッドモジュールを2018年から生産している。2019年にはトルクコンバータ一体型の第3世代モジュールの量産を開始した[5]。このモジュールは、パワートレインとしてオートマチックトランスミッションを直列に組み合わせて使用することが可能だ。エンジンからのトルクは最大700Nm、それに加えモータートルク300Nmが付加され非常に高いトラクション性能を発揮するため、SUVやピックアップトラックでの採用が主となっている。現在は、パワーエレクトロニクスを内蔵した第4世代の48V P2ハイブリッド用駆動システムも開発中で、2025年に量産化を予定している。当システムはモータとトルクコンバータも内蔵した非常にコンパクトな設計となっており、パワートレインをフロントに横置きにした小型車にも搭載することが可能だ。車両パワーエレクトロニクスと直接接続できるため、車両メーカーでは最小限の労力でシステムを組み込むことができる。

さらなるソリューションとして、2022年初頭からはP1+P3ハイブリッドトランスミッション専用P1ハイブリッドモジュールを量産している。このハイブリッド モジュールは、専用のハイブリッド トランスミッションの発電用P1コンポーネント用に個別にテストできるユニットとして機能する。 C0クラッチがロータ内に組み込まれており、純粋なEV走行時にはエンジンと発電用P1モータの切り離しを行う。またこれは現在の量産仕様の 3 速ハイブリッドトランスミッションであり、セカンドクラッチは従来通りパワートレインからの動力の伝達と遮断を行う。このモジュールの全長は92mm、モータ出力60kWで、非常にコンパクトな設計と高効率なモータ性能を特徴としている。

ハイブリッドモジュールは、既存のプラットフォームを活用できる点が魅力であり、またエンジンとモータ、そして減速比の組み合わせで非常に高いトルクを発揮できるのもメリットだ。ハイブリッドモジュールは、基本的にあらゆるタイプのトランスミッションとの組み合わせが可能だ。現在は、先進の技術を導入した高性能ハイブリッドモジュールによる商用車の電動化が広がりをみせている[6]。

シェフラーは現在、2025年の量産化を目指してハイブリッド専用トランスミッションの理想形である「マルチモードハイブリッドトランスミッション(MMH)」を開発中だ。このトランスミッションは2台のモータを搭載し、1台はP1、もう1台はP3にそれぞれ設置する。EV走行方式、シリーズハイブリッド方式、そしてエンジンによる直接駆動を伴うパラレルハイブリッド方式と、多彩な駆動方式を実現する(これが「マルチモード」と呼ばれる所以だ)。このソリューションは完全な電化へのさらなる一歩であり、非常に高い効率を、最大の快適性および大幅な低コストと共に実現する可能性を含んでいる。

マルチモード・ハイブリッドトランスミッションの設計

シェフラーが開発したハイブリッド専用トランスミッションの基本構造を図4に示す。2つのモータと1つのクラッチ、そして減速比を固定とし、完全モータ走行とシリーズもしくはパラレルモード走行を両立させる構成となっている。モータ走行またはシリーズモードでは、駆動はすべてP3に設置したトラクションモータを介して行われる。シリーズモードでは、エンジンに接続されたP1配置のジェネレータが必要なエネルギーを供給する。また必要に応じてジェネレータ負荷を加減することにより、エンジンを最良効率点で動作させる。パラレルモードではクラッチが閉じ、エンジンによる直接駆動となる。この時モータは、高負荷時にはエンジンの補助動力源(ブースト)として、また発電機(負荷点シフト)としての役割も果たす。

このトランスミッションは、放熱に必要な部品も含め、電気・電子・機械部品のすべてを搭載する完全なユニットとして設計されている(図5)。

モータはコイル巻線にセグメント巻技術(hairpin winding)[7]を用いており、これとC0クラッチをハウジングに統合する省スペース設計としている。ギヤセットを格納しているトランスミッション ハウジング コンポーネントは中間壁の後ろに配置されている。ギヤ列の一端にあるリングギヤがエンジンとジェネレータ間の速度比を仲介し、他の一端は減速機として中間シャフトを介してファイナルドライブへ駆動力を伝達する。当システムにはオンデマンド方式の油圧ユニットも統合されており、システムの冷却と潤滑、そしてクラッチとパーキングロックの制御を行う。油圧ポンプは正逆転の切り替えを30ms以内で実行する双方向型を使用し、適切なバルブロジックの設計で、セカンドポンプを不要としている[8]。

パワーエレクトロニクスはハウジングに内蔵し機電一体構造としており、モータとはハウジング内のバスバーで直結させるのでケーブル配線は不要だ。ハウジング内には水冷式/油冷式熱交換器も配置する。シェフラーのハイブリッドトランスミッションは多くのコンポーネントを統合しているので、車両の冷却回路を利用した段階的な冷却方式(stepped cooling)の採用が可能である(図6)。冷却液はパワーエレクトロニクスを経由して熱交換器に流れ、ここでトランスミッションオイルの熱を除去する。その後、オイルは油圧ユニットのオイルフィルタでろ過され、モータ、ギヤ、軸受内を循環する。当ハイブリッドトランスミッションは、冷却液流量8L/min・最高温度65℃の条件において最高出力となるよう設計されている。

当トランスミッションは3つのギヤと11の軸受で構成されており、機構的な複雑さは飛躍的に軽減されている。基本設計は、トランスミッションをフロント部分に横向きに配置するフルハイブリッド車およびプラグインハイブリッド車向けとなっている。モータの定格出力は125kW、最大車軸トルクは2600Nm。ジェネレータの定格出力は110kWで、またエンジンのトルクをアシストしクランクシャフト上での最大トルクは250Nmとなる。車速180km/hで最高回転速度に到達する。今後の計画として、さらに2種類のトルク/出力クラスを追加する予定だ。重要なのは、駆動システム全体の動作限界に決定的な影響を与えるエンジンの最大トルクである(図7)。最高出力80~170kW、かつ最大トルク180~360Nmの範囲のエンジンの使用が可能となる。現在使用可能なエンジンの最高回転速度は4,700rpmで、これは最新のターボチャージャ付きガソリンエンジンに相当する。モータ出力は、有効長を変更することで出力要求を満足することができる。

ハイブリッドトランスミッションの機能

マルチモード・ハイブリッドトランスミッションを例に、様々な走行モードについて解説する。走り始める前に、まず油圧ユニットが約6 barの圧力でパーキングロックを解除する。このパーキングロックシステムは、「ノーマル クローズ」状態と双安定自己ロックのどちらも実現できる。静止状態からの加速は、バッテリ充電が所定レベルにあれば、クラッチを開放して、P3トラクションモータによる純粋なEV走行となる。その際のエネルギーの流れを図8に示す。トラクションモータの回転速度は、中間シャフトからファイナルドライブを介して車輪軸に減速比 i=8.3で伝達され、バッテリ駆動の電気自動車と同等の運転感覚を得ることができる。

郊外路や高速走行などの高負荷時には、モータ・ジェネレータによりエンジンを始動する。シリーズモードでは、ジェネレータが発電する電流はバッテリには蓄電されず、直接的にトラクションモータに供給され機械的エネルギーに変換される(図9)。バッテリの充放電を行わず、二次回路を経由して電流を直接動力に変換するこの方式は、効率を向上するだけでなく、寿命の短い低容量のバッテリを使用できるため、コスト削減にもつながる。

巡航速度に到達するとパラレルモードに移行し、車両全体の効率は最適な状態となる。多板クラッチが閉じるとエンジントルクを直接的に駆動力として使用可能となり(図10)、モータが発電する電力は車両の電気システムに供給、もしくはエンジンをアシストする動力として使用される。油圧ユニットがクラッチを閉じパラレルモードに移行するまでの時間は、電気モータの回転数を同期させてから200ms以内となっている。

エネルギー回生は、車両制動時に P3配置のトラクションモータにより行う。この時クラッチは開放状態である。公称出力44kW(20秒間)のフルハイブリッド用一体型DC/DCコンバータを介して、制動時に発生する減速エネルギーを完全に回生し、車両は停止状態となる。

動作方式と運転性能

ハイブリッド駆動の効率性やそれに伴うCO2削減量は、個々のコンポーネントの性能だけでなく、コンポーネント同士の連携動作のさせ方、すなわちシステム全体の動作戦略によって左右される。WLTC(Worldwide harmonized Light duty Test Cycle)におけるハイブリッド走行時の燃費率(CS燃費)を最適化できるマルチモードハイブリッド(MMH)を例として、フルハイブリッドとプラグインハイブリッド駆動の動作方式を解説する。車両レベルでの違いは、主にバッテリのサイズにあり、これは走行戦略に大きな影響を与える。

フルハイブリッド車では小型バッテリを使用するため、「動力依存」の動作戦略が採用される(図11)。シリーズモードでは、車輪速度に関係なく、エンジンが動力要求に応じ最適な燃費率を得られる動作点となるエンジン回転速度を選択する。パラレルモードでは、エンジンは車両速度に対し固定ギヤ比で決定される回転速度において、動力要求に応じた動作点となる。結果として、フルハイブリッド車ではエンジンの動作点範囲は比較的大きなものになる。

大型バッテリを使用するプラグインハイブリッド車の場合、モータをより積極的に利用しエンジンの負荷点をシフトさせる動作戦略が適切だ。シリーズモードでは、動力要求によらずエンジン性能マップの最良燃費率ポイントでエンジンを動作させる。パラレルモードでは、速度に応じた出力が最適な燃費率で発揮される負荷を選択し、過剰な電力はバッテリに戻しつつ、不足する動力をバッテリから補う。シリーズ/パラレルモードにおいて、エンジンの動作が具体的にどのように最適化されているのか、その詳細を[9]に記す。

図11はフルハイブリッド車での走行特性に合わせた場合の、プラグインハイブリッド車におけるジェネレータの性能マップを示す。この図からもわかるように、プラグインハイブリッドの最適な効率性が発揮されるのは、明らかにシリーズモードである。エンジンを始動させる頻度は、バッテリのサイズが大きくなるにつれて減少する。また同図で、フルハイブリッドおよびプラグインハイブリッドのどちらにも見られる、発電象限で水平に遷移するプロットは、エンジンの運動エネルギーが、エンジンが非作動(燃料カット)となって停止するまで、発電機モードで一貫して回生されることを示している。

トラクションモータの性能マップを見ると、4000rpmから6000rpmの間でモータの使用度が大幅に低下しており、シリーズモードからパラレルモードへ移行していることがわかる。プラグインハイブリッドでは、負荷点をシフトさせているので、低負荷時にモータおよびジェネレータの稼働率が高くなる。この稼働率はシステムに応じて変わり、レンジエクステンダ車では最大で稼働率100%、すなわちEV走行が可能である。

MMHトランスミッションの性能について、デモカーを使った実証実験を行った。比較対象として、量産車両をプラグインハイブリッド駆動(公称出力80kWの1.6Lガソリンエンジン、フロント横置き、ダブルクラッチトランスミッションDCT、P2モータ)に改造した。パラレルモードとシリーズモードどちらでも負荷点シフトを適用した結果,WLTC(CS燃費)走行中におけるエンジン動作点の85%以上が最良燃費率の領域内にあることを確認した(図12左)。図12(右)は,走行性能と車速に応じた様々な走行モードを示したものである。バッテリ充電状態が高い状態でスタートすると,初期状態では動力性能を抑える際にはパラレルモードからEVモードへの移行となり,その後シリーズモードからEVモードへの移行へと変化する。バッテリの充電レベルが低下すると、図12(右)が示すように、効率化のためにEVおよびパラレルモードでの走行が最大限行われ、シリーズモード用コンポーネントは主にバッテリ充電状態の安定化のために使用される。約時速60km以上では,走行は主にパラレルモードとなる。

非常に優れたドライバビリティを達成するための動作戦略も重要な課題の1つである。図13にデモカーの全負荷加速測定結果を示す。この結果からわかるように、シェフラーのハイブリッド専用トランスミッションは、標準的なP2ハイブリッドトランスミッションに比べ、より短時間で高速域に達し、またシフトの切り替えによるトルクの切れ目がなく、車両の前後加速度がより均一だ。シェフラーのハイブリッドドライブは、停止状態からの全負荷加速で100km/hに9.2秒で到達している。一方、同一バッテリ、同一エンジンを搭載した量産車ベースプラグインハイブリッドでは10.4秒を要している。加えて、シェフラーのトランスミッションが持つ均一な加速特性により、電気自動車と同等の快適性も実現可能だ。まさにモータの「DNA」が発揮されていると言えるだろう。

こうした特性に加え、当社のマルチモードハイブリッドトランスミッションの車両インターフェースは非常に簡潔なものとなっている。車両と通信するためのトルクインターフェースと、クラッチおよびパーキングロックと接続するステータスインターフェースという構成になっている。つまり制御対象となるのはステータス(オープンまたはクローズ)のみということになる。また、車両の設定操作には直感的な設計を取り入れ、作業工数は従来のトランスミッションと比較して大幅な削減を図ることができる。

さらなるコンセプト開発

シェフラーは、マルチモードハイブリッドトランスミッションの量産化開発と並行して、さらなる最適化の可能性を追求する。その目標の1つは、コンパクト化と低コスト化を一層極め、効率性と性能密度の向上を図ることにある。

システム全体的の複雑性とコストをさらに低減する斬新な選択肢の一つが、多板クラッチの代わりにシフト可能なスライド スリーブを使用することだ。スリーブとパーキングロックの制御は、油圧式か電気機械式のいずれかを選択できる。モータ類の冷却回路をすべて水冷式にし、機械部品の潤滑をパッシブ方式にするといったソリューションとの組み合わせも考えられる。この設計では、エンジンとジェネレータの間の変速ギヤ(ratio stage)が不要となり、機械的損失をさらに削減することが可能だ。さらに、パラレルモードでエンジンと切り離す際に発生する動力損失を、セカンドスリーブで削減することもできる。

省スペース化とコスト低減の効果をさらに高めるためには、システムを抜本的に見直し、シリーズモードだけで走行する方式を採用する(図14)。この場合、ジェネレータとして動作するモータだけをクランクシャフトに接続し、エンジンとあわせれば「レンジエクステンダ」となる。一方、トラクションモータは、平歯車とディファレンシャルとの組み合わせで電動アクスルとして機能する。この場合、カップリングはパワー エレクトロニクスを介して純粋に電気的に行われる。

当コンセプトでは必要とする部品点数が低減できるため、コスト削減につながる。また、エンジンからホイールに直接の動力伝達が行われないためダンパが不要となり、快適性の向上にも貢献する。機械的なトルク伝達が行われないということは、エンジンの動力を遮断する部品やそれを制御するシステムも不要となる。さらに、エンジンを特定の負荷領域に限定して動作するように設計すれば、燃費を最小限に抑えることが可能だ。当コンセプトは、(エンジンによる直接駆動がより効率的な)高速走行が燃費評価基準の対象外となっている地域や、燃費だけでなく車両価格への配慮が特に重要とされる市場では、興味深い選択肢となるだろう。

ハイブリッド専用トランスミッションが採用する画期的かつ革新的な改良点は、1つのステータに2台のモータを組み合わせたモータ・ジェネレータである。ステータの径方向内側のコンポーネント(内部ロータ)が発電機として、径方向外側のコンポーネント(外部ロータ)がモータとしてそれぞれ機能する(図15)。この「入れ子」構造(nested design)の利点は、性能密度が高いことである。また、モータを鋼板の打ち抜き加工で製造することにより、使用する原材料を大幅に削減することもできる。中央部のステータヨークは、2つのモータで共用となる。

ここでは、2つのモータそれぞれの磁場による相互影響が課題として考えられる。はじめに実施した試作品での測定において、磁場の相互影響はごくわずかであり、対処可能であると判断された。当モータをシェフラーのハイブリッドトランスミッションに搭載した場合、システム全体の重量は10kgの軽量化、全長は49mmの短縮化が可能となる。コスト低減しながら、パワートレインの剛性も向上する。このモータ設計は、2台のモータで構成されるシステムであればどのタイプのハイブリッドトランスミッションにも適している。

まとめ

ハイブリッド駆動は EV走行の割合を高くすることにより、交通運輸部門のCO2排出量削減に重要な役割を果たすと期待されており、さらに合成燃料と組み合わせることができれば、未来のモビリティとして完全なカーボンニュートラルを達成する技術の1つになる可能性がある。世界でも特に充電インフラの整備が遅れている地域では、これが有力な選択肢になることが期待されている。こうした背景から、シェフラーは電動アクスルおよびハイブリッドモジュールのポートフォリオ拡充を進め、シリーズ方式とパラレル方式の切り替えが可能なモータ駆動にエンジンを組み合わせた、「マルチモードハイブリッド」と呼ぶハイブリッドシステム専用のトランスミッションも開発している。このハイブリッド専用駆動システムはフルハイブリッド、プラグインハイブリッドのいずれにも搭載することができ、世界各地のさまざまな法規やインフラ条件に合わせたアプリケーションに対応することが可能だ。

このシステムは2つの電動モータと1つのクラッチ、固定ギヤ比のギヤボックスで構成され、3種類の運転モードに対応する。1つ目はバッテリ電力による完全なEV走行モード、2つ目はエンジンを使って発電を行いながら、その電力を利用して駆動するシリーズハイブリッド走行モード、そして3つ目が特に高負荷時に優れた効率を発揮する、エンジンによる直接駆動を利用するパラレルハイブリッド走行モードである。

このハイブリッドトランスミッションは11個の軸受とリングギヤ1つ、平歯車2セットから構成されており、機構的な複雑さは大幅に軽減されている。油圧ポンプを1つにした油圧回路設計も大きな費用対効果を生んでいる。また、ギヤ比が固定されているため、シフトスケジュール設定等のアプリケーションに要する工数が削減される。それでも一連の最適化された動作方式の実行により、大幅な燃費向上を図ることが可能だ。

シェフラーではデモカーを仕立てて、燃費の向上と、そして100%電気自動車と同等の優れた走行性能すなわち加速性や運転の快適性が、両立可能であることを実証している。当社にとって乗用車向けハイブリッド専用トランスミッションの開発は、これからのハイブリッド駆動開発をモータ依存度の高いシステムへとシフトさせる大きな一歩だ。シェフラーは今後に向け、入れ子構造のモータを適用したさらにコンパクトな設計の一方で、「レンジエクステンダ」に特化したコンセプトとしてさらにシンプルな構成とすることの両方に取り組む等、多彩な開発活動を展開している。

1] European Commission (pub.): Proposal for a regulation of the European Parliament and of the Council amending regulation (EU) 2019/631. COM (2021) 556 final

[2] Executive Department State of California (pub.): Executive Order N-79-20

[3] Biermann, T.: The Innovative Schaeffler Modular E-Axle. Baden-Baden: Schaeffler Kolloquium, 2018

[4] Homm, M.: Fascination Electric Powertrain. Bühl: Schaeffler Kolloquium, 2022

[5] Reitz, D. et al.: P2 High-Voltage Drives: Efficient Hybridization for all Transmissions. Baden-Baden: Schaeffler Kolloquium, 2018

[6] Elicker, M.; Knorr, M.; Möller, A.: Commercial Vehicle Drives of the Future. Bühl: Schaeffler Kolloquium, 2022

[7] Pfund, T.: Efficient Scale-Up to Volume Production of Innovative Electric Motors and Power Electronics. Bühl: Schaeffler Kolloquium, 2022

[8] Göckler, M.; Biegert, P.; Grethel, M.: Next-generation Actuator Systems. Baden-Baden: Schaeffler Kolloquium, 2022

[9] Strauss, A. et al.: The Final Stage in the Evolution of the Internal Combustion Engine in Hybrid Powertrains. Bühl: Schaeffler Kolloquium, 2022