商用車の低環境負荷への取り組み 気候中立な貨物輸送の実現に向けて

Michael Elicker l Michael Knorr | Andreas Möller

ヨーロッパでは、道路交通における全CO2 排出量の40%を大型商用車が占めている。こうした状況に対して、エンジンメーカーは気候変動に配慮したソリューション開発に取り組んでいる。ソリューション探求の方法は、用途に応じて多岐にわたる。とくに、水素や合成燃料を利用する燃費の良い内燃機関は、ハイブリッド車と同様に将来の主流となるだろう。一方で充電したバッテリ電力で駆動するものや搭載した燃料電池の発電電力により駆動する完全電動化商用車の市場シェアも急増している。シェフラーは、これらのソリューションの可能性に対し電動車両においては航続距離の延長、内燃機関においては燃費の向上など革新的な技術でサポートしている。

台数は少ないが影響は大きい

将来の輸送に関する議論は、乗用車について行われる場合が多い。しかし、経済発展の機能面だけでなく気候変動防止の観点からも、貨物輸送が重要な意味をもつ。欧州連合(英国を含む)域内の登録自動車台数は2億7780万台。このうち最大許容重量12トン以上のトラックは680万台にすぎない。にもかかわらず、平均的商用車の走行距離は乗用車の走行距離を大きく上回っている。走行距離が長く、車両重量も大きいため、トラックが排出するCO2の割合は約40%と道路利用車両のなかでも非常に高い。車両の更新が13年以内と比較的短期間に行われるため、基本的には車両更新時が気候変動に配慮した画期的な技術を導入するきっかけとなる。ただし、その技術は商用車の事業者にとって「総所有コスト」(TCO)を削減するか、少なくとも悪影響を及ぼさないことが条件である。シェフラーにとっては、これらの初期条件が気候中立な商用車に特化したソリューションを開発することの根拠となっている。

ヨーロッパだけでなく、アメリカ、中国、インドなど商用車産業の主要市場でも、2030年までには温室効果ガスの排出規制はますます厳しくなり、新たな規制物質も増えるものと思われる。全体としては、パワートレイン分野での技術革新に対する需要は根強く、さまざまな技術的アプローチによる取り組みが行われている。シェフラーは自社の市場分析において、代替パワートレインの市場シェアは今後10数年でかなりの水準に達するとの結論に至っている(図1)。2030年には、燃料電池車を含む電気自動車(xEV)は世界市場の約20%のシェアを占め、ハイブリッド車(HEV)がさらに20%のシェアを占めるものとみられる。2035年には、xEVの市場シェアは40%程度に達し、ハイブリッド車はさらに30%のシェアを占めるだろう。ただ、逆に言えば2035年の時点でも、新規登録商用車の60%程度はまだエンジン車が占めているということである。

シェフラーは、自動車由来のCO2を大幅に削減するパワートレインコンセプト、または完全にCO2ニュートラルな貨物輸送を目指すパワートレインコンセプト、どちらのコンセプトに対しても革新的技術を提供する。

全てのパワートレインの効率化をめざして

パワートレインの種類を問わず、出力損失を避けることは如何なる場合においても重要である。完全電動化したパワートレインの場合、摩擦の低減は同一バッテリ条件において航続距離の延長、同一航続距離においてはバッテリの小型化を可能とする、結果として運輸事業者にとっての取得コストと事業コストの削減をもたらす。従来のパワートレインにおいては、燃料消費量が削減され、車両のCO2排出量と事業コストが削減される。

摩擦低減の一例として商用車向けに開発されたホイール軸受ユニットがある。乗用車向けと同様、単列円すいころ軸受を2つ組み合わせて1つのユニットを構成する。ホイール軸受に円すいころ軸受を使用するのは、転動体形状によりラジアル方向とアキシャル方向どちらの力も支持できるためである。アキシャル力は、力の方向に対応した軸受により支持されるため、2つの円すいころ軸受は対向させて組み付けられなければならない。シェフラーは徹底した摩擦低減を実現するため、対向する軸受が段付きの内輪を介し連結され、ハウジングを共有するホイール軸受ユニットを開発した(図2)。摩擦低減は、転動体や軌道面の適切なコーティングおよびシールコンセプトの適用で実現される。密封されたユニットの潤滑は、長距離輸送で使用される牽引車の使用寿命(160万km)を基に設計されている。

摩擦の測定は、特別に開発した試験装置を用いて行った。試験では最大軸荷重13トンのリアアクスルを約500 rpmの一定ホイール速度(時速90 km相当)で駆動させた。構造的に独立した2つの円すいころ軸受からなる従来の軸受ユニットを新型ユニットに置き換えたところ、摩擦を56%低減することができた(図3)。また軸受部の測定温度は約16%低下した。これは転がり接触における摩擦トルクの低下だけでなく、潤滑グリースの寿命延長も可能である事をしめしている。

このホイール軸受の使用により、軸荷重13トンあたり最大600 Wのエネルギを節約できる。電動航続距離500 kmの商用車の場合、充電1回あたり11 kWh(最終減速装置を含む)のエネルギ節約となる。これをふまえバッテリを小型化すれば、約1,100ユーロのコスト削減となる。設計によっては、アクスル1本あたり最大30 kgの軽量化も可能である。バッテリ小型化による軽量化も考慮すると、車両最大積載量は96 kg増加する。独立した軸受を組み合わせて使用した場合と比べると、いくつかの組立工程を省略できるため、運送事業者だけでなく車両メーカーにとってもメリットがある。

タイヤの空気圧は、走行抵抗との関係について見落とされがちである。空気圧が目標値から外れると、タイヤ摩耗が進行して、駆動電流や燃料消費が大幅に増加する恐れがある。シェフラーは、タイヤの空気圧を簡単に調整するため、タイヤへとつながる空気圧ロータリーユニオンを備えたホイール軸受を開発した(図4)。

タイヤ空気圧補充システムのメリットは未舗装路走行時においても発揮される。ドライバーはオフロードでのタイヤの接地性を上げるために、意図的に空気圧を下げる事があり、舗装路に戻る際にはタイヤに空気を再充填する必要がある。タイヤ空気圧補充機能を内蔵したホイール軸受は、将来的にはこの調整も自動的に行えるようになる。既存の一般的なシステムでは圧力ホースが外部に露出しているため損傷を受けやすいが、この革新的方式を採用することで、圧力ホースの小型化と数量削減が可能となる。

内燃機関の可変性

2030年以降も内燃機関を動力源とする商用車は、CO2と汚染物質排出の両面で厳格な規制を受けることになる。水素や合成燃料で走行する車両の割合が増えることで、これまでの主流であるディーゼルエンジンの燃焼プロセスからガソリンエンジンの燃焼プロセスへの転換が必要となる場合もあるだろう[1]。世界を取り巻く代替燃料の入手性の不確かさは、現在使用されている様々な燃料への適応性だけでなく、将来の燃焼プロセスにも対応するシステムの利用を後押しする。バルブトレインにおいては、エンジンの基本構造を変えずに圧縮着火式にも火花点火式にも対応可能である。また出力密度の高いエンジンブレーキ機能を実現することも可能である。

こうした要求に応えるため、シェフラーはとくに商用車向けとして2種類の可変バルブトレインシステムを開発している。第1のシステムは電気油圧式フル可変バルブトレインシステムで、これは2009年から乗用車向けに量産されており、現在は商用車向けに開発が進められている。第2システムは、商用車専用に設計された全く新しい、個別切り替え可能な電気機械切り替え式バルブブリッジシステムである。以下では、この2種類のシステムについて解説する。

商用車用電気油圧式フル可変バルブトレイン

乗用車向けで定評のある電気油圧式バルブトレインシステム「UniAir」[2] は、商用車向けに「iFlexAirシステム」としてさらなる開発が進められている。商用車エンジンの高度な機能安全性と作動力を確保するため、図5で示す通り以下の構造が採用されている。各バルブには専用油回路を設置し、複動式軸流ピストンポンプがバルブにオイルを供給する。一方のピストンは中空シリンダであり、その中にもう1つのピストンが配置される構造で、2つのピストンは1つのカムシャフトにより動作する。

このシステムでは、バルブストロークはゼロからフルストローク間で自由に選択でき、多様なストローク曲線可能となる。制限要素は、システムの油圧慣性だけである。しかしながら概ね広い範囲のストローク曲線をソフトウェアだけで決定できる事は、ひとつのシステムで様々なエンジン運転ストラテジーに対応できるというさらなる自由度をもたらす。また、隣接する吸気バルブの開弁期間やバルブストロークを変化させることで、筒内流動を生み出すなど、新機能の実現も可能になる。iFlexAirシステムの過渡運転時における迅速な空気量の調整は、点火時期によって瞬間的なトルクを調整している火花点火エンジンにおいては大きなメリットとなり、燃費や排気ガスに影響を与える。またフル可変バルブトレインを用いる事により高圧縮比化が可能となり、エンジンの効率向上もにも寄与する。

商用車にiFlexAirを利用するもう一つの大きなメリットは、運送事業者の保守コストを削減できる油圧バルブラッシュ調整機構が予め組み込まれていることにもある。商用車エンジンのバルブラッシュ調整は、最新の乗用車とは対照的に、未だ整備工場における定期点検で機械的な調整を行っている。

iFlexAir導入のための労力は決して無視できるものではないが、シェフラーは10年以上にわたる乗用車向け開発の経験から得たノウハウや開発プロセスにより追加経費を削減することができる。iFlexAirシステムは、最大限の柔軟性と将来の可能性をもたらす。

電気機械式の切り替え機構を備えた商用車向けバルブトレイン

用途によっては、個別のバルブ開閉切り替え機構だけで十分な場合もある。この様な乗用車向けの電気機械切り替え式eRockerシステムの量産を2022年より開始する予定である[3]。現在商用車エンジン向けについては、切り替え式バルブ・ブリッジ機構を用いた新システムが先行開発中である。電気機械式であるため、iFlexAirシステムが必要とする油圧回路が不要となり、シリンダヘッド内搭載スペースが節約でき、モジュール化戦略の一環として既存エンジンシリーズにおける置き換えが可能である。

バルブ・ブリッジの基本的な考え方は、ロッカーアームの機械的動作を妨げる事ではなく、図6のレバー作動時にアイドルストロークを可能にし、バルブスプリングによるバルブ閉状態を維持するとである。必要なデッドスペースは、ブリッジに取り付けたシムを移動させて作り出す。ここでは、各バルブに電気制御のアクチュエータを使用し、たわみレバー機構によってブリッジ上のシムを横方向に移動させる構成を示している。ここで使用するシフトフォークは、エンジン運転中に発生する振動やたわみがシステムの信頼性を損ねないように設計されている。

システムの必要作動力は最大13.9 Nと非常に低いので、直径25 mm、高さ30 mmのコンパクトなアクチュエータを使用することができる。30 ms以内で完了する切り替え時には、24V車載電源でアクチュエータあたり2.5 Aの電流が必要である。待機状態では、アクチュエータあたり0.3 Aの連続電流しか必要でなく、必要電力を最小限に抑えることができる。

革新的ソリューションである切り替え式ブリッジには多くの利点がある。最も重要な点は以下の通りである。

- 必要最小限の設置スペース:ボトムカムシャフトのエンジンなどにも対応可能

- 柔軟なシステム構成:気筒休止や個々のバルブ制御から両バルブ制御、吸気・排気制御におよぶフル機能までのスケーリングが可能

- 近代的で画期的なエンジンブレーキ機能への対応

- 長期耐用が期待されるシンプル機構:システム故障時もバルブリフトを維持して、エンジン停止を防止

- 電気機械式動作:温度に関わらず、きわめて高速な切り替えが可能

現在、このシステムによりもたらされる排ガスと燃費のメリットを定量化するための試験が進められている。試験では高負荷運転時のバルブ早閉じ(Millerサイクル)を含む、使用可能なエンジンマップ全域の検証も行う。将来の排ガス規制に対し電気ヒーター付き触媒コンバータなどのコンポーネントを追加する事なく対応するため、現在は処理前排ガスの低減および低負荷時の排ガス温度の迅速な昇温に重点を置いている。

代替燃料の使用メリット

フィッシャー・トロプシュ法で製造した合成ディーゼル燃料を含むパラフィン燃料の利用に加えて商用車向け代替燃料についての検討が進められており、これには火花点火式への切り替えも含まれる。とくに、内燃機関を改造して水素を直接使用する方法は、多くの自動車メーカーやエンジンメーカーにより国際レベルで試験が進行中である。火花点火式エンジン用の可変バルブトレインのメリットは、一般的なエンジンマップを用いて説明できる(図7)

低負荷域(図7のゾーン1)では、吸気バルブの遅閉じによりポンピングロスの低減や内部EGRの導入が可能となる。システムによっては、気筒休止を行う事も可能である。やや高い負荷域(図7のゾーン2)では、吸気バルブの早閉じによってノック限界を拡張し効率を向上させることが主目的である。運転ポイントに応じたバルブオーバーラップの改善も可能である。高負荷域(図7のゾーン3)では、ノッキング回避に加え、全負荷時における部品保護のための燃料リッチ化の回避がとくに重要である。

水素用内燃機関の特徴として、第一世代では混合気形成が吸気マニホルド噴射によって行われているが、後の世代では筒内噴射が行われることが想定される。可変バルブトレインは、混合気の形成方法に関わらず精密な空気量制御が可能であるため、新型エンジンの安定性に寄与する。同様のことは、運転ポイントに応じて素早い空燃比調整が求められるスーパーリーン運転を想定した将来の水素エンジン設計にも当てはまる。燃料の種類を問わず、「バルブトレインの可変性がエンジン設計全体の可変性を生み出す」といえる。

ハイブリッド駆動方式によるエネルギマネージメント

本稿の冒頭で述べたように、商用車にはハイブリッド駆動方式を搭載するという明らかなトレンドがみられる。とくに、48V車載電源によるマイルドハイブリッド駆動システムがチャンスといえる。回生能力が増したことで、回収ブレーキエネルギで電熱触媒コンバータを加熱することができる。大型トラックでは、この加熱に最大13 kWのエネルギが一時的に必要となる。さらに、回生エネルギは加速時にも利用することができる。エンジンマップの負荷ポイントをシフトさせることで、電動モータを利用してメーカーのCO2 フリートバランスを改善することができる。

現在、クランクシャフト搭載用として開発中の48Vハイブリッドモジュール(P1)は、乗用車電動ドライブで得られたノウハウが、どのように商用車に応用できるかを示す例である(図8)。このソリューションは、連続出力22 kW、最大出力28 kWの水冷式永久磁石電動モータで構成される。最大トルクは400 Nmである。モジュールは、大型商用車で一般的な900 rpmのエンジン速度で、最大効率96%を実現できるように設計されている。

ハイブリッドモジュールのよる燃料節約は、運転サイクルと負荷に依存する。最大の節約が可能なのは、都心部での食品配送でよく見かける低負荷サイクルの場合である。総重量40トンの大型商用車向け電熱触媒コンバータと組み合わせると、将来の排ガス規制値を満たす基本エンジンと比較して約15%の節約になる(図9)。内燃機関に可変バルブトレインも装備されていれば、20%以上の節約が可能である。

長距離を一定速度で走行する長距離輸送(「長距離サイクル」)では、ハイブリッド化の場合は2.4%、ハイブリッドモジュールと可変バルブトレインを併用する場合は3.2%と、節約率はかなり低くなる。しかし、長距離輸送にともなう年間走行距離は大幅に伸びるため、事業者にとっての燃料コスト節約は、現在のガソリン価格をベースにすると年間最大1,600ユーロとなる(AdBlue消費量の削減を含む)。メーカーの視点からも、ハイブリッド化はCO2 フリート規制値を超えた場合にかかる厳しい罰金を回避できるというメリットがある。

電動パワートレイン用の高電圧システム

長距離輸送を完全に電気駆動で走行する商用車にとっては、バッテリの超高速充電や燃料電池で発電するための車載設備が重要である。大型商用車で高い充電性能を実現するためには、車載駆動システムに最大800Vの電圧を使用するとよいことが実証されている。商用車業界での生産台数が比較的少ないにもかかわらずスケールメリットを実現するためには、パワートレインの標準化が不可欠である。そこで、乗用車向け電動アクスルドライブの経験を基に、電動商用車パワートレイン用の標準アーキテクチャが開発された。これには電動モータとパワーエレクトロニクスも含まれる。

パワーエレクトロニクスは、電動パワートレインの機能と効率に不可欠である。シェフラーは現在、炭化ケイ素(SiC)をベースとするパワーエレクトロニクスを開発中である。これは、とくに商用車要件に合わせたもので、最大電圧850V、実効電流600A(ピーク出力)および400A(連続出力)に対応している。体積は12.4リットルで、1リットルあたり40 kWを上回る出力密度を省スペース設計で実現している。電気・機械部品はすべて、大型商用車の走行距離が大幅に伸びても対応できる。パワーエレクトロニクスは、直流24V接続で標準的な車載電源に接続することも可能である。

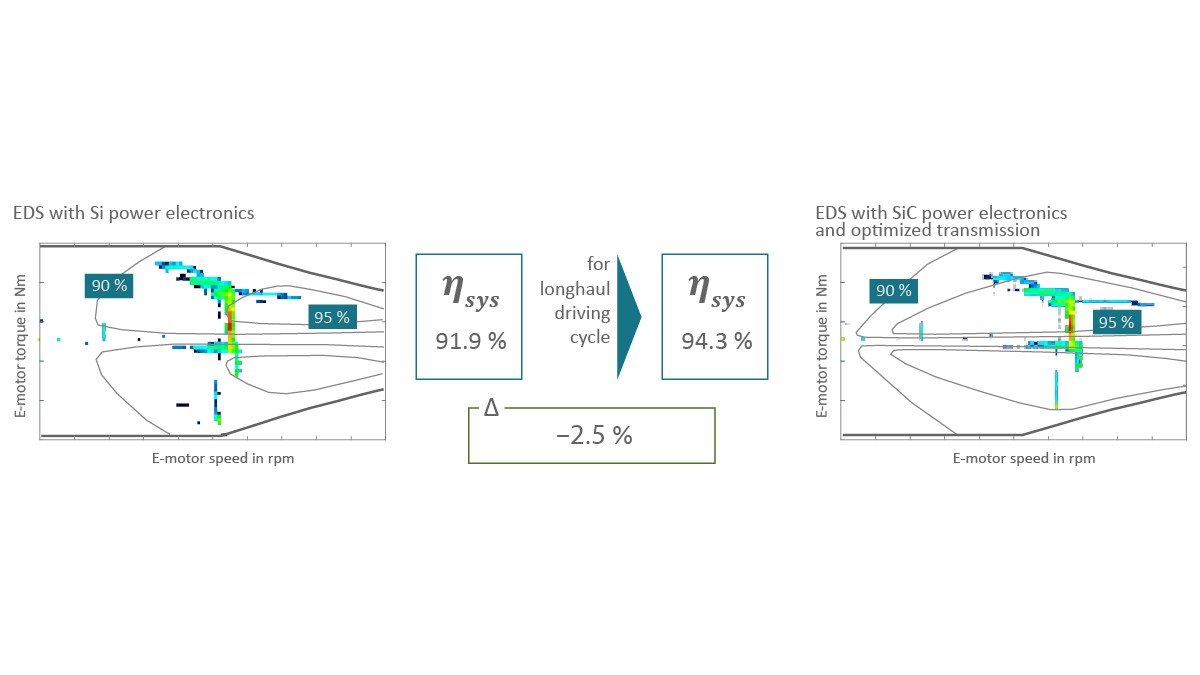

SiC半導体技術によって実現された高スイッチング周波数とパワーエレクトロニクス部品の冷却能力の向上により、商用車向けに高い連続出力が得られ、電動パワートレインの効率が大幅に改善される。シミュレーションによると、従来のシリコン半導体使用時、商用車の典型的走行サイクルでの電動モータ、パワーエレクトロニクス、およびアクスルドライブのシステム効率は91.9%である。SiC半導体に切り替えると、最適ギヤボックスと併用すれば94.3%のシステム効率が実現される(図10)。

充電航続距離500 kmのバッテリ搭載長距離トラックの場合、この駆動システムによってバッテリ容量を14 kWh削減することができる。これはバッテリだけで84 kgの軽量化と、約1,400ユーロのコスト削減が実現できることを意味する。

燃料電池トラックに関するノウハウ

2035年までに燃料電池による発電設備を搭載したxEVトラックが何台程度普及しているかを現時点で正確に予測することは不可能である。燃料電池市場シェアの大きな決定要因は、量産化と製造コストであることはほぼ間違いない。特にバイポーラプレートが重要である。バイポーラプレートは、PEM(プロトン交換膜)燃料電池のスタック重量の最大80%、スタック容積の最大65%を占め、出力密度にとってきわめて重要な部品である。機能についても同様に重要である。バイポーラプレートは、プロセスガスを分離・分散させ、生成水を除去する。発生電流のセル間の伝導、冷却水の均一な分配も、この部品の重要機能である[4]。

実現可能な出力密度、効率的な拡張性、および成形に関する中核的ノウハウから、シェフラーは金属製バイポーラプレートモジュールに注目している(図11)。金属バイポーラプレートモジュールの優れた技術的特長は、そのコーティング方式である。腐食の恐れがないステンレス鋼板にコーティングを施す理由は、不動態化現象である。鋼板に含まれるクロムは、使用時間とともに酸素と反応してプレート表面に酸化クロム層を形成し、膜/電極接合体(MEA)からバイポーラプレートへの電子の伝導を阻害する。対策として数種類のコーティング方式をバイポーラプレートモジュール専用に開発済みである。コーティングは、物理的気相成長法(PVD)を用いて行う。この手法は高負荷を受けるバルブトレイン部品の製造などで量産に適することがすでに証明されている。

シェフラーはこのソリューションの量産可能性を実証するため、2021年にヘルツォーゲンアウラッハ(ドイツ)の本社にパイロットプラントを立ち上げた。燃料電池の開発を目指して設立された技術センターでは、バイポーラプレートの長期安定性の検証など、燃料電池スタック全体の試験を実施することができる。これまでに行われた検討から、コーティングを施した金属バイポーラプレートで商用車に要求される40,000運転時間を達成可能なことが示されている

まとめ

商用車メーカーやエンジンメーカーは、パワートレインの変革に向けた取り組みを活発化させている。シェフラーは商用車向け部品について長年にわたる経験を持ち、乗用車分野では代替駆動システムの量産化で蓄積した知識を持つ。これらを体系的に組み合わせることで、商用車向けにカスタマイズしたソリューションを提供する。

最適ソリューションを追求するうえで戦略上の鍵となるのが、電動車両の航続可能距離延長と内燃機関の燃費向上の双方を可能にするための、駆動システム全体の効率性向上である。新しいホイールベアリングはこうしたソリューションの一例で、従来技術に比べて摩擦損失を50%以上低減することができる。

商用車用内燃機関では、今後ますます水素や合成燃料の利用が増加すると見込まれるが、その量産化時期や供給インフラの整備については、依然として見通しが不透明である。このような現状を鑑み、現在商用車向けに開発を進める2種類の可変バルブトレインは、代替燃料のタイプに応じた混合気形成に柔軟に適応できる設計になっている。この結果、空気経路も柔軟性を確保することが可能となり、燃費性能を維持しながらより厳格な排出ガス規制にも対応できる。

短期的には、エネルギ回生容量を増やした48Vシステムがハイブリッド駆動用として特に有望である。このシステムは、事前に「回収」した制動エネルギを、電気触媒コンバータの加熱などさまざまな機能の電力として利用する。800Vシステムには、水冷・油冷エンジンや商用車用パワーエレクトロニクス、そしてトランスミッションをモジュール化した製品なども開発されており、完全電動パワートレインに最適である。車載燃料電池を駆動用電源とする商用車については、シェフラーがバイポーラプレートの開発・量産化で培ってきた経験と知識が活かされる。

これからの商用車のエネルギ源には、グリーン電気や水素、合成燃料などさまざまな選択肢が考えられるが、シェフラーは未来の駆動システムに最適なソリューションを確実に提供し、システムエンジニアリングの豊富な知識を活かして、既存車両の新型パワートレインへの変換だけでなく、全く新しい駆動コンセプトの開発においても商用車の顧客をサポートしてゆく。

[1] FVV (pub.): Future Fuels: FVV Fuels Study IV. Frankfurt am Main, 2021. https://www.fvv-net.de/fileadmin/user_upload/medien/download/FVV__Future_Fuels__StudyIV_The_Transformation_of_Mobility__H1269_2021-10__EN.pdf

[2] Kehr, D.; Wolf, D.: Flexible Air Path: Utilizing the Full UniAir Potential. Baden-Baden: Schaeffler Kolloquium, 2018

[3] Himsel, F.: Schaeffler eRocker System: New Concepts for Switchable Finger Followers. Baden-Baden: Schaeffler Kolloquium, 2018

[4] Daniel, B.; Reum, M.: Fuel Cells for Future Mobility. Bühl: Schaeffler Kolloquium, 2022