Bits meet metal 高度な電動パワートレインの統合と革新的なシステム・ソフトウェア機能

Götz Rathke | Björn Stehle

シェフラーは、包括的な開発手法を活用し、コンポーネントとソフトウェア機能の統合的解析と改良を行うことで最適な電動システムを実現している。これには、コンポーネントに対する要件や性能を実現しつつ、システムとして全ての目標を満たす設計が必要である。シェフラーのシステム最適化による開発例としては、電動アクスルのハードウェア/ソフトウェアの統合がある。また、インバータのスイッチング周波数を積極的に調整する機能を開発している。この技術は全開加速などの高負荷条件下において、電動システムが熱に起因する制限を受けないようにスイッチング周波数を調整する機能である。シェフラーが持つシステムとソフトウェアに関する知識の融合は付加価値の創生につながり、環境にやさしいeモビリティへの変換、高性能なスマートシステムの実現に貢献する。

開発要件の多様化

eモビリティの時代は既に到来しており、さまざまなセグメントで多種多様な電気自動車が販売されている。ドイツだけでも、2021年には35万台以上の純電気自動車が新車登録された。これは新車登録台数全体の13.6%に相当し、前年比で83.3%の増加である[1]。電気自動車が市場に浸透している理由のひとつが、電気自動車に搭載されている革新的な技術と電動システムに統合された先進技術である。電気自動車は、その高い性能をもって以下のような顧客ニーズに対応している。

- エンジン車に劣らない十分な航続距離

- 最小限の走行ノイズ

- リーズナブルな価格と性能

- 良好な操縦性

- 魅力的なデザイン

- 短い充電時間

市場における電気自動車の導入に対する消極的な姿勢は徐々に薄まっている。また電気自動車に対する厳しい開発目標からは、電動システムの開発におけるモジュール化、NVH(騒音・振動・ハーシュネス)性能、走行性能、コスト、パッケージ、出力密度、効率、耐久性といった数多くの技術的課題が見えてくる(図1)。

相反する開発要件は、コンポーネントやサブシステムの個別設計では実現できず、高度で調和のとれたシステム設計によってのみ達成できる。そのため、電動システムの開発においてシェフラーは包括的な開発手法を採用している。システムは、すべての要件を最大限に満たすように全体性能に焦点を当てて設計される。さらに、コンポーネントの性能が発揮されるように、個々の要件に対しても注意が払われる。こうしたシステム志向による設計を開発サイクル全体で一貫させることで、コンポーネントの総和を超える大きな付加価値が生み出すことができる。電動アクスルの開発がその一例で、シェフラーはシステムの統合と最適化によって、当初250 kgあった電動アクスルの重量を120 kgにまで削減することに成功している。

システム最適化による開発要件の達成

以下では、シェフラーの電動システムの開発について、2つの例を挙げて説明する。シェフラーは、システム全体の性能を向上させる新機能をハードウェアとソフトウェアに実装している。

- 統合パワーエレクトロニクス: モータ制御とトランスミッション制御用パワーエレクトロニクスの統合。

- Proactive Inverter Switching frequency Adaptation (ProISA): モータとパワーエレクトロニクス間の損失がバランスするように、インバータのスイッチング周波数を積極的に調整し、過負荷保護である電動システムのディレーティングを回避する機能。

上記の新機能は、電動システムの開発における以下のトレードオフ解決に貢献する。

- 「搭載スペース」vs「機能性」: 車両コンポーネントやシステムの点数が増加し、搭載スペースが不足するにつれて、先進的な新機能の実装にはより高い計算能力をもつ制御ユニットが必要となる。

- 「良好な操縦性と高負荷走行」vs「効率と省電力」: 始動から最大トルクを発揮する電動システムは、良好な操縦性を実現できる。ただし、ドライバーが頻繁に最大出力運転を繰り返すと、電動システム内のサブシステムが温度限界に達する可能性がある。その結果、システム出力が制限され、最大出力未満でしか運転できなくなる。

統合パワーエレクトロニクス

電動アクスルなどの高度に統合された電動システムでは、モータがトランスミッションとともにモジュール化されている [2, 3]。これに対して、現在採用されているトランスミッション用アクチュエータやモータなどの制御システムは、それぞれ独立したユニットによって実現される場合が多い。高電圧ドライブシステムのパワーエレクトロニクスは、低電圧部と高電圧部に分けられる。低電圧部は制御ボード(制御パス)を介してモータを制御し、車両の低電圧電源系統と接続されている。制御パスは12V、24V、48Vといった車載電源系統に用いられる電圧レンジで動作する一方、電力パスには駆動用の高電圧(800V)が印加される。パワーエレクトロニクスは制御ボートによって操作され、発生する回転磁界の周波数、位相角、電圧といった情報をもとにして、高電圧駆動モータのトルクや速度を制御する。トランスミッション制御装置は、パワーエレクトロニクスとは独立してアクチュエータを制御する。パワーエレクトロニクス用の制御ボードとトランスミッション制御ユニット間の通信は、車両通信バスを介して間接的に行われる。

シェフラーの新しい制御アーキテクチャは、パワーエレクトロニクスとアクチュエータ制御のソフトウェアおよびハードウェア要素を再編成したものである(図2)。従来通りエンジン制御システムとトランスミッション制御システムのように分離するのではなく、機能の観点からアクチュエータ制御とパワーエレクトロニクス制御ボードを統合させている。

ハードウェア面では、制御機能を1枚の基板に集約することで、通常は各制御回路に搭載されるマイコンなどの電子部品を削減することができる。制御モジュールの製造に必要な部品、搭載スペースも減らすことができるため、トランスミッションへの搭載もより容易になる。同様に、車載通信システムに接続するためのケーブルやコネクタ数の削減にもつながる。持続性の観点では、マイコンの共用化は材料消費量を顕著に削減できる。また機能面では、システム全体の制御精度が向上する。モータとトランスミッション制御システムを統合すると、ドライブトレインの協調性が強化され、効率や快適性を向上させることができる。より具体的には、モータ制御部とトランスミッション制御部間の通信遅延が短縮される。例えば、デカップリング装置の品質は、モータを介した速度同期と変速機構のアクティブ制御間の通信により決まる。モータ速度がギアシフトとより正確に同期することで、2速トランスミッションの変速時間も最小限に抑えられる。またデータのやり取りがマイコン内で完結しているため、通信バスへの負荷を大幅に軽減できる。さらに、CANバスを介してやり取りされる非同期データとは異なり、データを正しいタイミングで適時処理できるというメリットもある。

シェフラーは、制御ソフトウェアにモジュラーアーキテクチャを採用し、開発プロジェクト毎の様々な要件に対応できる環境を構築している。ハードウェアの顧客は、シェフラーが提供するソフトウェアパッケージとサポートを調整することで、そのシステム専用の計算コードブロックを作成できる(図3)。シェフラーでは、以下に示す形態でソフトウェアを提供可能である。

- ハードウェアに合わせたAUTOSARベーシックソフトウェアの提供

- システム統合とアプリケーションソフトウェアを含めた電動アクスル用の完全なソフトウェアの提供(ターンキープロジェクトの場合)

- OEMのプログラムを統合したシェフラーソフトウェアの提供

- OEMの制御プラットフォームにおける統合を目的とした、シェフラーソフトウェアモジュールの提供

ProISA: 電動システムの過負荷保護における不必要なディレーティング動作の回避

電動システムにおいて性能の制限を加えることは、快適性の点で重要なだけでなく、温度制限を満たす上でも重要である。電動システムに搭載される各コンポーネントの発熱は、運転時の負荷によって大きく左右される。例えば、電気自動車を最大負荷で長時間運転すると、モータとインバータの温度が上昇する。コンポーネントを熱から保護するために、パワーエレクトロニクスは積極的に電流を抑制し、電動システムの出力を制限する。この保護機能は「ディレーティング」と呼ばれ、自動的に制御へと介入する。また、この動作は出力低下という形でドライバーに認識される。

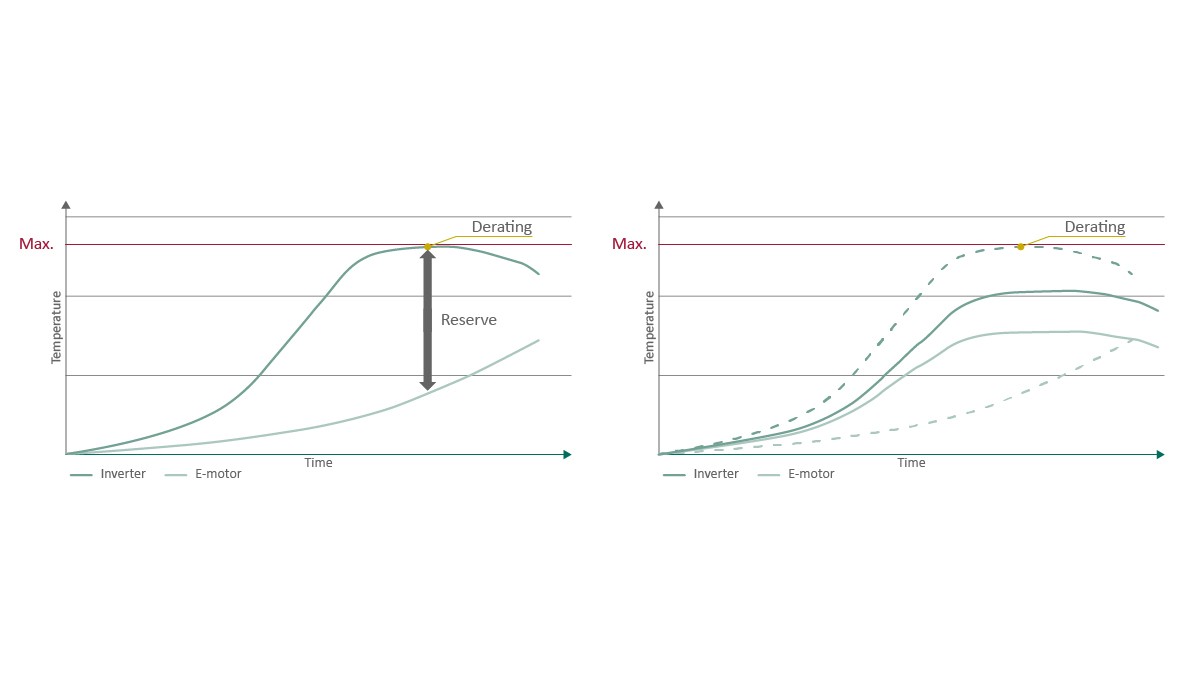

シェフラーが開発したProactive Inverter Switching frequency Adaptation(ProISA)は、高負荷時のディレーティングに伴う制限を適宜シフトさせ、パワートレインがより長時間、最大出力で運転できるようにする技術である。この機能は、シェフラーの電動システムに関する知見がベースとなっている。シェフラーは、モータとインバータを単一の熱源とみなすという常識にとらわれず、両コンポーネントの個々の特性を分析し、システム全体にその知見を反映した。モータとインバータは、発熱の点で振る舞いが異なる。高負荷状況では、どちらかが温度限界に到達しても、他方はまだ熱に対して余力がある場合が多い(図4)。

シェフラーが開発したProISA は、この現象を利用しており、インバータのスイッチング周波数を積極的に調整することで、コンポーネントの熱負荷をバランスさせている。ここで重要な点は、モータとインバータの熱の振る舞いが基本的に正反対となることである。インバータの場合は、スイッチング周波数が増加するとともに損失が増加して温度が上昇する。これは、オン時に抵抗で電力が浪費され、スイッチング動作中に発熱することが原因である(図5)。一定期間におけるスイッチング回数が多くなるほど、半導体スイッチにおいてより多くの熱が発生する。モータの場合は、スイッチング周波数の増加でより理想的な回転磁界に近づくにつれ、鉄損と銅損が減少して温度レベルは低下する。

ProISA は、スイッチング周波数を瞬時に調整して、最大負荷にさらされているコンポーネントの温度を下げる。結果として他のコンポーネントの発熱が増大しても、温度限界を超えない限りはシステムとして許容することが可能である。ProISAは、ディレーティングの前段階で動作するものである。つまり、この技術はディレーティングを代替するものではなく、システム内の各コンポーネントの熱に対する余力を十分に活用することで、ディレーティングの介入頻度を最小限に抑制する、あるいは介入が不要となるように動作するものである(図6)。ディレーティングは、システム全体が限界温度に到達した場合のみ実行される

以下では、ドイツ・ニュルブルリンクサーキットの北コース(ノルトシュライト)で行った走行シミュレーションから2つの例を用いてProISA機能について解説する。このサーキットを用いるメリットは、実際のレース条件で発生するさまざまな高負荷状況を短いインターバルでより多くの場所と時間にわたり再現できる点である。

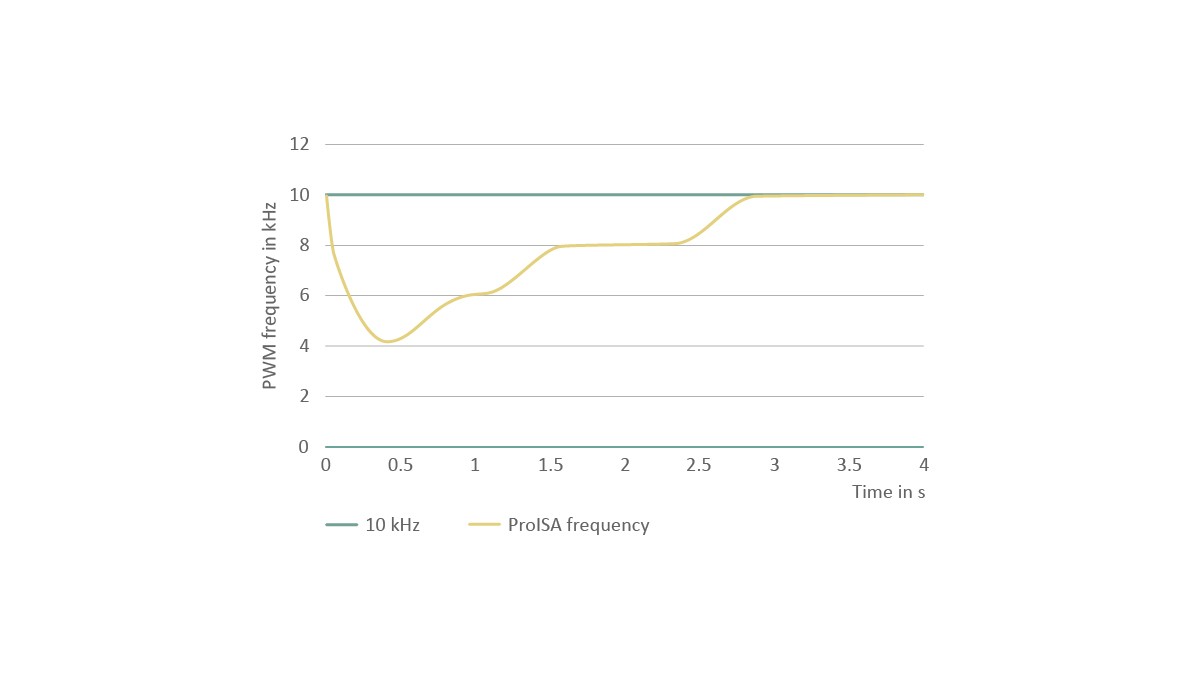

最初の例は、高いトルクが要求される加速時の場合である(図7右)。横の時間軸に対して、特徴的な速度とトルクの変化がみられる。この状況はインバータにとって苛酷な条件であるから、以下ではインバータを中心に考察していく。図8は、インバータ温度をプロットしたものである。赤線はインバータの限界温度170°Cを示しており、インバータ内の電子部品を熱から保護する上で超えてはならない温度である。スイッチング周波数を10 kHzに固定した場合のインバータの温度変化を緑線で示す。わずか0.8秒後に限界温度を超過するので、ディレーティングによる保護が必要になる。一方、ProISAで継続的に周波数調整する場合、水色の線で示すように温度レベルは常に許容限度内に収まる。図9は、この状況におけるスイッチング周波数の変化をプロットしたものである。制御範囲の上限は通常のスイッチング周波数である10 kHz、下限はシステム特性(この場合はNVH)によって決定される。この例では、4 kHzである。

ProISAの有効性が示されるもう一つの例は、モータに大きな熱負荷がかかる状況、すなわち長時間の全開加速走行中にブレーキをかけ、その後に加速するという状況下である。図10(右)は、こうした運転状況下での車速とトルクの経時変化を示している。図11には、モータ温度の変化を示す。ProISAを使用しないとモータ温度は一時的に限度値を超えるが、ProISAを適用するとモータ温度は許容限度内に収まる。この例では、スイッチング周波数を10 kHzから20 kHzに増加させてモータの損失を低減し、発熱を抑制している(図12)。

ただし先の例とは異なり、モータの熱質量が大きいため、非常に速い段階で(ブレーキや加速の前であっても)高周波数へと切り替える必要がある。サーマルマネージメントでは、冷却の遅れを考慮することが重要である。この問題に対処するために、ProISAはプロアクティブ調整機能を搭載している。この機能は、モータ温度が危機的状況に陥る前に高いスイッチング周波数に切り替えることでモータの過熱を回避する。このようにすることで、ブレーキ後の加速などの過酷な状況下において、電動システムのディレーティングが発生することを防止している。

ドイツ・ニュルブルリンクサーキットの北コース(ノルトシュライト)での走行シミュレーションにおいて、ProISAにより回避されたディレーティング回数は25回であった。仮に、モータ制御によるディレーティングが行われていれば、52秒間総出力が低下していたことになる。ProISAを使用すると、ラップタイムを5秒間短縮することができる。

まとめ

電気自動車の開発では、要件は多種多様であり、各要件が相反するケースもある。コンポーネントの機能のみで多様な要件に対応することは困難な状況になっており、コンポーネント間の相互作用に基づく電動システム全体のソリューションが必要である。シェフラーは、包括的な開発を行うことで電動システムの統合を推進し、システムそのものに新たな機能を創造するアプローチを採用している。これを実現するためには、個々のコンポーネントに対する要件や性能だけでなく、システム全体としての性能を考慮した開発が必要になる。

革新的なシステム機能の一例として、電動アクスル向けに開発した統合パワーエレクトロニクスの技術がある。シェフラーの新しい電動アクスルでは、モータを制御するパワーエレクトロニクスユニットに、トランスミッション制御システムが統合されている。制御ソフトウェアにはモジュラーアーキテクチャが採用され、多様な開発プロジェクト要件に対応できる優れた適応力を実現している。また、ProISAと呼ばれる技術を開発し、電動システムを熱的過負荷から保護する機能を実現している。この機能は、ハードウェアディレーティング機能の上流に位置しており、モータとインバータのバランスを考慮してスイッチング周波数を適切に調整する。これにより、全開加速などの高負荷条件下においても電動システムが温度の影響を受けることなく最大限のパワーを長時間出力することが可能となる。

シェフラーが持つシステムとソフトウェアの知識の融合は付加価値を生み、環境にやさしいeモビリティへの変換を進展させる高性能なスマートシステムの実現を可能にする。

[1] Kraftfahrt-Bundesamt (Hrsg.): Fahrzeugzulassungen im Dezember 2021 – Jahresbilanz. https://www.kba.de/DE/Presse/Pressemitteilungen/Fahrzeugzulassungen/2022/pm01_2022_n_12_21_pm_komplett.html?snn=3662144&fromStatistic=3536106&yearFilter=2021&monthFilter=12_Dezember, retrieved 15 January 2022

[2] Homm, M.: Fascination Electric Powertrain. Bühl: Schaeffler Kolloquium, 2022

[3] Pfund, T.: The Schaeffler eDrive platform – Modular and highly integrated. Baden-Baden: Schaeffler Kolloquium, 2018

[4] Pfund, T.: Efficient Scale-Up to Volume Production of Innovative Electric Motors and Power Electronics. Bühl: Schaeffler Kolloquium, 2022

[5] Mohr, C.: Acoustic Optimization of Electrified Powertrains. Bühl: Schaeffler Kolloquium, 2022